Характеристики компрессора

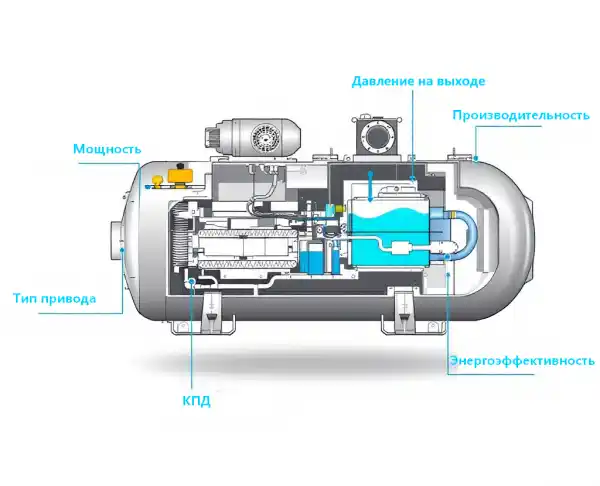

Воздушные компрессоры – это устройства для сжатия воздуха, широко применяемые в промышленности, строительстве и быту. При выборе компрессора очень важно понимать его технические характеристики, так как они определяют эффективность, надежность и экономичность работы оборудования. К основным параметрам компрессоров относятся рабочее давление, производительность по воздуху и мощность привода. Кроме того, существуют дополнительные характеристики (объем ресивера, тип привода, охлаждение, шум и др.), влияющие на удобство эксплуатации и область применения компрессора.

В этом руководстве мы подробно рассмотрим основные технические характеристики компрессоров (давление, производительность, мощность) с пояснением их типичных значений и влияния на работу, опишем дополнительные параметры (объём ресивера, уровень шума, тип питания, система охлаждения, тип привода и т.д.), приведем классификацию компрессоров по типу (поршневые, винтовые, центробежные, спиральные и др.) с кратким обзором каждого вида, дадим советы, как правильно выбрать компрессор под свои задачи, рассмотрим вопросы обслуживания для продления срока службы, а также ответим на частые вопросы (FAQ) начинающих пользователей.

Основные характеристики компрессора

Основные характеристики компрессора напрямую определяют его рабочие возможности. К ним относятся прежде всего давление, производительность и мощность – эти параметры наиболее важны при подборе модели под конкретные потребности. Рассмотрим каждую из этих характеристик подробнее.

Давление (бар)

Давление компрессора характеризует ту силу, с которой аппарат способен сжимать и выдавать воздух. Обычно указывается максимальное рабочее давление – например 8, 10 или 15 бар. Традиционно давление измеряется в барах или атмосферах (1 бар ≈ 1 атм). Этот параметр должен соответствовать требованиям пневмоинструмента или процесса, для которого используется компрессор: давление компрессора не должно быть ниже, чем необходимое рабочее давление потребителей воздуха.

Важно понимать, что в работе давление в ресивере постоянно колеблется. Компрессор автоматически выключается при достижении верхнего порога (настройка прессостата), и включается вновь, когда давление падает до нижнего порога. Обычно разница между включением и отключением составляет около 2 бар. Например, при максимальном давлении 10 бар компрессор может поддерживать диапазон ~8–10 бар в цикле включения-выключения. Поэтому, чтобы пневмоинструмент работал бесперебойно, компрессор должен иметь запас по давлению – обычно выбирают модель, чье max давление на 1–2 бар выше требуемого для инструмента (с учётом потерь в магистралях).

По величине давления компрессоры условно делят на низкого, среднего и высокого давления. Так, установки низкого давления работают до ~10 бар, среднего – до 100 бар, высокого – до 1000 бар, а сверхвысокого – более 1000 бар. Большинство воздушных компрессоров для пневмоинструмента относятся к низкому и среднему давлению (6–15 бар). Более высокие диапазоны (сотни бар) характерны для специальных компрессоров (например, для дыхательных аппаратов, ПЭТ-выдува или промышленных газовых систем).

Производительность (л/мин или м³/мин)

Производительность компрессора – это объем воздуха, который он может сжать и подать за единицу времени. Обычно указывается в литрах в минуту (л/мин) или в кубометрах в час (м³/ч). Например, 300 л/мин соответствует ~18 м³/ч. В паспорте компрессора, как правило, приводится производительность на всасывании (то есть теоретическая) при определенных условиях – обычно при атмосферном давлении и +20 °C. Реальная отдача сжатого воздуха на выходе может быть несколько ниже из-за нагрева, потерь в клапанах и др.Производительность определяет, какой объем сжатого воздуха компрессор способен обеспечить для работы пневмоинструмента или оборудования. Если производительности недостаточно, давление в системе будет падать, инструмент начнет «голодать» по воздуху, что снижает эффективность и может приводить к паузам в работе. Поэтому при выборе компрессора по расходу воздуха рекомендуется брать модель с запасом. Практика показывает, что стоит ориентироваться на 30–50% больше расход воздуха, чем требуется потребителям. Например, если суммарно инструменты потребляют ~200 л/мин, целесообразно выбрать компрессор с производительностью ~260–300 л/мин, чтобы он не работал постоянно на пределе возможностей.

Обратите внимание, что паспортная подача воздуха у поршневых компрессоров указывается для идеальных условий и на входе. На выходе (при рабочем давлении) эффективная подача может составлять ~50–70% от этого значения. У винтовых компрессоров эффективность гораздо выше – до 95% (см. сравнительную таблицу ниже). Поэтому всегда учитывайте запас и реальную производительность именно при рабочем давлении, особенно если планируется одновременное использование нескольких потребителей сжатого воздуха.

Мощность (кВт)

Мощность компрессора – это мощность привода (электродвигателя или двигателя внутреннего сгорания), необходимая для работы компрессорного узла. Указывается в киловаттах (кВт) или лошадиных силах (1 кВт ≈ 1.36 л.с.). Мощность влияет на производительность: чем она выше, тем больший объем воздуха компрессор может сжать за единицу времени и тем быстрее набирается давление. Однако напрямую сравнивать разные компрессоры только по кВт некорректно – эффективное использование мощности зависит от типа компрессора (поршневой, винтовой и т.д.).

Стоит различать потребляемую электрическую мощность и эффективную (полезную) на валу компрессора. Часть энергии теряется на трение, нагрев и прочие потери. Например, у поршневых моделей реальная потребляемая мощность может быть на 10–20% выше расчетной теоретической. В характеристиках обычно указывается номинальная мощность двигателя – именно ее и нужно учитывать, чтобы правильно подобрать электросеть и защитную аппаратуру. Также полезно иметь небольшой запас по мощности, чтобы двигатель не работал постоянно на 100% нагрузки (примерно +20–30% запаса по кВт).

При выборе компрессора по мощности обратите внимание на требования к электропитанию. Небольшие компрессоры до ~2–3 кВт могут питаться от бытовой сети ~220 В, тогда как более мощные (4 кВт и выше) часто требуют трехфазного питания 380 В. Мощные винтовые и промышленные компрессоры (десятки кВт) подключаются только к трехфазным сетям. Если у вас нет доступа к 380 В, то максимальная мощность компрессора будет ограничена (~2.2–3 кВт для 220 В), иначе придется использовать бензиновый или дизельный компрессор (автономный с ДВС) – они тоже измеряются в кВт или л.с. двигателя.

Дополнительные параметры

Кроме основных, существует ряд дополнительных технических характеристик, влияющих на удобство и условия эксплуатации компрессора. К ним относятся объем ресивера, параметры питания, тип привода, система охлаждения, габариты, масса, уровень шума, тип смазки и др. Рассмотрим эти параметры.

Объём ресивера (л)

Ресивер – это металлический накопительный бак (баллон) для хранения сжатого воздуха. Его объем измеряется в литрах и может варьироваться от совсем небольшого (5–10 л в портативных моделях) до весьма крупного (500 л и более в стационарных системах). Ресивер сглаживает пульсации давления и создает запас воздуха, за счет которого компрессор может реже включаться. Чем больше объем ресивера, тем реже агрегат будет запускаться и останавливается при поддержании определенного диапазона давления.

Однако большой ресивер дольше заполняется до рабочего давления. Маленький же – быстрее набирает максимум, но и быстрее разряжается до минимума, вызывая частые перезапуски компрессора. Поэтому важен баланс: для кратковременных работ и небольшого расхода воздуха допустим малый ресивер, а для длительной непрерывной работы с переменным расходом – предпочтителен больший. Например, для пневмоинструмента в мастерской часто используют компрессоры с ресивером 50–100 л, а в автосервисах – 200–500 л, чтобы обеспечить резерв сжатого воздуха. В целом, объем ресивера не увеличивает производительность, но влияет на стабильность подачи воздуха и цикличность работы компрессора.

Напряжение питания (В)

Большинство стационарных и передвижных компрессоров приводится в действие электрическим мотором, поэтому важно знать параметры электропитания. Напряжение сети бывает однофазным ~220 В (бытовая сеть) или трехфазным ~380 В (промышленная сеть). Малые и средние компрессоры мощностью до ~3 кВт обычно рассчитаны на 220 В. Более мощные агрегаты (чаще винтовые или большие поршневые) требуют 380 В, так как в бытовой сети им не хватит тока для запуска и работы. Частота сети стандартизирована (50 Гц в большинстве стран СНГ).

При выборе компрессора убедитесь, что на вашем объекте есть подходящее питание. Если у вас нет трехфазной линии, то придется ограничиться моделями под 220 В или рассмотреть компрессор с бензиновым/дизельным двигателем. Для безопасности эксплуатации важно также правильно выбрать автомат защиты и кабели соответствующей мощности, чтобы исключить просадки напряжения и перегрузки сети при пуске компрессора.

Тип привода

По типу привода компрессоры делятся на с прямым приводом (коаксиальные) и с ременным приводом. В компрессорах прямого привода электродвигатель соединен с осью компрессорного узла напрямую (через муфту или непосредственно на одном валу). Такая конструкция компактнее и имеет меньше потерь энергии – КПД выше за счет отсутствия проскальзывания ремня. К тому же отсутствует необходимость периодически менять ремень. Многие небольшие поршневые компрессоры (особенно безмасляные) выполняются коаксиальными – мотор крепится прямо на цилиндре.

Ременной привод предполагает соединение двигателя и компрессорной головки через ремень и шкивы. Ременные модели обычно более габаритные, но позволяют вращать компрессорный блок на оптимальной меньшей скорости (увеличивая ресурс и снижая шум). Ременные компрессоры, как правило, проще в ремонте – замена ремня несложна и дешева. Они нередко стоят дешевле прямоприводных аналогов. Однако ремень подвержен износу, со временем может проскальзывать, снижая эффективность передачи мощности и требуя подтяжки или замены. Прямой привод, напротив, обеспечивает более долгий срок службы и энергоэффективность, хотя такие компрессоры могут быть дороже при прочих равных.

Система охлаждения

При сжатии воздуха компрессор сильно нагревается, поэтому предусмотрено охлаждение. Различают воздушное охлаждение и водяное охлаждение.

Большинство бытовых и промышленных компрессоров оснащены воздушным охлаждением: на валу компрессора или двигателя установлен вентилятор, обдувающий цилиндры или винтовой блок. Также могут быть оребренные радиаторы, через которые проходит нагретый сжатый воздух и охлаждается окружающим воздухом. Воздушное охлаждение проще и не требует дополнительных систем – достаточно обеспечить хорошую вентиляцию вокруг компрессора.

Водяное охлаждение применяется на крупных и нагруженных компрессорах (например, многоступенчатых поршневых, больших винтовых станциях). В рубашке блока циркулирует охлаждающая жидкость (вода или антифриз), отводящая тепло к радиатору или градирне. Водяное охлаждение эффективнее и стабильнее в тяжелых режимах, позволяя компрессору работать без перегрева на протяжении длительного времени. Однако такая система сложнее, дороже, требует контроля уровня и качества охлаждающей воды. В условиях интенсивной эксплуатации (многосменный режим, тропический климат и т.п.) водяное охлаждение оправдано, поскольку снижает риск перегрева и продлевает срок службы оборудования. Впрочем, для большинства стандартных задач достаточно воздушного охлаждения – важно лишь не устанавливать компрессор в закрытом тесном шкафу и держать радиаторы чистыми от пыли.

Габариты и вес

Размеры и масса компрессора влияют на его мобильность и способ установки. Портативные компрессоры имеют небольшие габариты (например, ~400×300×400 мм) и вес порядка 5–20 кг, их можно легко переносить вручную. Такие модели обычно маломощные (до 1–2 кВт) и оснащены маленьким ресивером, удобны для мелких работ (подкачка шин, аэрография, небольшой пневмоинструмент).

Более производительные компрессоры с ресиверами 50–100 л весят уже 30–80 кг и часто оснащаются колесами и ручкой для перекатывания. Стационарные поршневые компрессоры на 200–500 л могут весить несколько сотен килограммов – их устанавливают на месте эксплуатации постоянно (например, в цеху или гараже). Винтовые компрессорные станции еще крупнее: вместе с кожухом шумопоглощения, радиаторами и осушителем воздуха они могут представлять собой шкаф размером в пару метров и весить тонны. Такие установки перевозятся погрузчиком и монтируются на подготовленную площадку. При планировании места для компрессора учитывайте его размеры с запасом для обслуживания (доступ к фильтрам, сливу конденсата) и виброизоляцию (желательно крепить стационарные модели на анкерные болты через виброподушки).

Уровень шума (дБ)

Сжатие воздуха сопровождается значительным шумом – это особенность любых компрессоров. Уровень шума поршневых воздушных компрессоров среднего размера обычно находится в диапазоне 80–95 дБ, что сопоставимо с громким шумом железной дороги или работающего трактора. Такой шумовой фон дискомфортен для слуха, особенно в закрытых помещениях. Винтовые компрессоры тише – порядка 65–75 дБ, то есть шум сопоставим с работой бытового пылесоса.

Для снижения шума производители применяют шумоизоляционные кожухи и накрытия. Например, поршневые компрессоры иногда помещают в звукоизолирующий кожух – уровень шума может снизиться до ~68–70 дБ. Винтовые компрессорные блоки практически всегда находятся внутри шумопоглощающего корпуса. Если для вас критичен низкий шум (например, планируется установка в небольшой мастерской рядом с рабочими местами), обратите внимание на тихие модели – обычно это безмасляные поршневые компрессоры специальной конструкции (с низкими оборотами и хорошей изоляцией звука) либо спиральные компрессоры. Они могут иметь уровень шума ~50–60 дБ, но и стоимость их выше. В любом случае, при работе компрессора рекомендуются средства защиты слуха (беруши или наушники), если вы находитесь рядом продолжительное время.

Тип смазки (масляный или безмасляный)

По типу смазки компрессоры делятся на масляные и безмасляные. В масляных компрессорах в картер заливается специальное компрессорное масло, которым смазываются цилиндры, поршни, подшипники и другие движущиеся части. Масляная пленка снижает трение и охлаждает узлы, что повышает ресурс и эффективность работы. Большинство поршневых и винтовых компрессоров – маслосмазываемые. Однако небольшое количество масляного аэрозоля может попадать в сжатый воздух на выходе, поэтому для нужд, где требуется чистый воздух, после них ставят фильтры-отделители масла.

Безмасляные (oil-free) компрессоры сконструированы так, что компрессионный механизм не требует смазки – например, поршни имеют самосмазывающиеся кольца из тефлона. Благодаря этому на выходе получается воздух без примесей масла, что важно для ряда применений (пищевое производство, медицина, покраска). Однако отсутствие масляной смазки делает такие компрессоры более чувствительными к износу – их ресурс обычно ниже, чем у масляных, а работать непрерывно длительное время они не рассчитаны (сильнее греются). Безмасляные компрессоры зачастую шумнее (ввиду высоких оборотов малого механизма и отсутствия масляного демпфирования шума). Их используют там, где нужна особая чистота воздуха и небольшие объемы – например, в стоматологических установках, лабораториях, для краскопультов тонкой окраски и т.п. Для общепромышленных задач (пневмоинструмент, линии сжатого воздуха) рациональнее применять масляные компрессоры, обеспечив фильтрацию воздуха при необходимости.

Классификация компрессоров

Конструктивно и по принципу действия компрессоры делятся на две большие группы: объемные (поршневые, винтовые, ротационные и др.) и динамические (лопастные турбокомпрессоры). В объемных компрессорах сжатие происходит за счет уменьшения объема камеры с газом – поршнем, роторами или другими подвижными элементами. В динамических – за счет раскручивания потока и превращения кинетической энергии в давление (как в турбине). К динамическим относятся центробежные и осевые компрессоры, которые применяются на крупных производствах и в турбодвигателях. Ниже приведены основные типы компрессоров объемного действия, наиболее распространенные в практике, а также один тип динамического (центробежный).

Как выбрать компрессор

Выбор компрессора для мастерской или производства должен основываться на анализе потребностей в сжатом воздухе и соотнесении их с характеристиками доступных моделей. Ниже приведены практические рекомендации, как подобрать оптимальный компрессор под свои задачи:

- Определите требуемое рабочее давление. Узнайте, какое давление сжатого воздуха необходимо для вашего пневмоинструмента или оборудования. Обычно производители инструментов указывают рабочее давление (например, 6–8 бар для гайковерта, 3–4 бар для краскопульта и т.д.). Компрессор должен обеспечивать не меньше этой величины с небольшим запасом. Стандартом для большинства пневмоинструментов является ~8 бар, поэтому многие поршневые компрессоры имеют максимальное давление 8–10 бар. Если же вам нужны нестандартно высокие давления (например, для опрессовки до 15–20 бар или для дыхательных систем 300 бар), придется искать специальные многоступенчатые или бустерные компрессоры под эти задачи. Но для 90% применений хватает 8–10 бар.

- Рассчитайте требуемую производительность по воздуху. Суммарный расход воздуха – ключевой параметр для выбора компрессора. Запишите потребление (л/мин или м³/ч) всех пневматических инструментов и установок, которые будете использовать. Если они могут работать одновременно, сложите их расходы. Если по отдельности – ориентируйтесь на самый «прожорливый» инструмент. Например, пневмогайковерт может потреблять ~120–200 л/мин, краскораспылитель ~150–300 л/мин, пескоструйный пистолет – 300+ л/мин. Добавьте к полученному значению ~30% запаса, чтобы компрессор не работал на пределе и компенсировал возможные утечки и потери. Допустим, вы планируете одновременно красить краскопультом (200 л/мин) и параллельно может работать небольшой пневмогайковерт (100 л/мин). Сумма 300 л/мин + 30% ≈ 390 л/мин. Значит, вам нужен компрессор с производительностью около 400 л/мин (0,4 м³/мин) на необходимых 4–6 барах. Учтите, что для поршневого компрессора производительность обычно указана на всасывании – реальная подача на 6 барах будет меньше. Поэтому лучше смотреть на график или уточнять эффективную производительность при рабочем давлении.

- Выберите тип компрессора по режиму работы. Если предполагается эпизодическое использование (например, несколько раз в день включать инструмент на короткое время) – подойдет поршневой компрессор. Для непрерывной круглосуточной работы однозначно нужен винтовой компрессор, рассчитанный на постоянную нагрузку. Для средних режимов (несколько часов работы в день с паузами) – хороший поршневой с достаточным ресивером или даже пара компрессоров, работающих по очереди. Оцените, сколько времени компрессор будет работать под нагрузкой в течение часа (так называемый циклический режим работы). У поршневых моделей обычно цикл ПВ (продолжительность включения) порядка 50–70%, т.е. из часа ~30–40 минут компрессор может сжимать воздух, остальное время – остывать. Винтовые могут работать 100% времени. Если вам нужно часто долгосрочно держать давление – ваш выбор винтовой компрессор или связка из нескольких поршневых, чередующих работу.

- Определите подходящий объем ресивера. Для пульсирующих нагрузок и редкого использования достаточно малого ресивера (24–50 л). Если же предполагаются скачкообразные расходы (например, кратковременный большой отбор воздуха, затем пауза) – лучше взять компрессор с более крупным ресивером (100–200 л и более). Большой ресивер сгладит скачки и сократит число включений мотора. Но помните, что емкость баллона – не панацея: при постоянно высоком расходе даже 500-литровый бак не спасет, нужен более мощный компрессор. Ресивер – лишь буфер, он не генерирует воздух, а хранит его.

- Учитывайте условия питания и размещения. Проверьте, есть ли у вас трехфазная сеть 380 В. Если нет – смотрите модели на 220 В (обычно до 2,2 кВт). Возможно, для серьезных задач придется провести трехфазное питание или использовать компрессор с бензиновым/дизельным двигателем. Также оцените место установки: для шумного компрессора желательно выделить отдельное помещение или хотя бы отгородить шумоизолирующим кожухом, либо установить его на улице (в кожухе) с подводом воздуха в помещение. Если компрессор будет стоять в рабочей зоне, возможно есть смысл поискать малошумные модели или предусмотреть меры шумоизоляции. Обязательно обеспечьте вентиляцию – особенно винтовой компрессор выделяет много тепла и требует отвода горячего воздуха.

- Решите, нужен ли вам безмасляный компрессор. Если вы занимаетесь, скажем, ремонтом автомобилей или строительством, где сжатый воздух используется для инструмента, то масляный компрессор – нормальный выбор (масло в воздухе там не мешает, а фильтр-отделитель решит проблему при покраске). Но если вы планируете применять компрессор в пищевом производстве, медицине, лаборатории – стоит выбрать безмасляный (oil-free) компрессор, чтобы воздух был чистым. Либо придется дополнительно ставить системы подготовки воздуха (фильтры тонкой очистки, адсорбционные осушители). Безмасляные поршневые компрессоры хороши также для небольших домашних работ, где важны компактность и чистота, но учтите их ограничения по ресурсу.

- Сравните разные модели и производители. При прочих равных параметрах обратите внимание на репутацию бренда и доступность сервиса. Изучите, какие гарантии дает производитель или продавец (стандартно 1 год, но некоторые предлагают 2-3 года при соблюдении регламентов). Наличие сервисного центра и запчастей в вашем регионе – большой плюс, ведь компрессоры требуют обслуживания. Почитайте отзывы: возможно, какая-то модель славится надежностью, а другая – частыми перегревами. Потратив время на сравнение, вы убережете себя от ошибок при покупке.

Пример выбора: предположим, вам нужен компрессор для небольшого автосервиса: планируются покрасочные работы и подключение пневмоинструмента (гайковерт, шлифмашинка). Требуется давление ~8 бар. Расход: краскопульт ~250 л/мин, гайковерт ~150 л/мин, иногда могут работать одновременно. Выбираем: суммарно ~400 л/мин + запас = ~520 л/мин. Ближайшее подходящее – компрессор ~500–600 л/мин на 8 бар. По режиму: работа будет интенсивной, по несколько часов ежедневно – поршневой компрессор на пределе может перегреваться, лучше взять либо продвинутый двухцилиндровый поршневой с большим ресивером (200 л) и хорошим охлаждением, либо начального уровня винтовой (если бюджет позволяет). Сеть 380 В у вас есть – хорошо, значит можно рассмотреть 4-кВт модели. По маркам: выбираем известного производителя, чтобы не было проблем с запчастями. В итоге останавливаемся, допустим, на поршневом компрессоре 600 л/мин, 10 бар, 5.5 кВт, 270 л ресивер. Он выдаст нужный объем с небольшим запасом, давление достаточное, ресивер сгладит пики потребления, но нужно будет грамотно организовать его вентиляцию и проводить ТО. Альтернативно, можно было бы взять винтовой 0.5 м³/мин 10 бар – он превосходит по всем характеристикам, но его цена в 3 раза выше, для небольшого сервиса это экономически может быть нецелесообразно. Таким образом, выбор сделан в пользу старшего поршневого компрессора, исходя из баланса параметров и стоимости.

Частые вопросы

Какое давление компрессора мне нужно?

Это зависит от того, для чего вы используете сжатый воздух. Большинство пневмоинструментов и пневмооборудования рассчитаны на рабочее давление около 6–8 бар. Поэтому популярные компрессоры обычно имеют максимальное давление 8 бар (немного выше рабочего, чтобы был запас). Если вы собираетесь подключать гайковерт, дрель, шлифмашинку, краскопульт и т.п., то ориентируйтесь на компрессор 8–10 бар – этого хватит с запасом. Для шиномонтажа (накачка шин) достаточно 8 бар. Специальные задачи могут требовать другого: например, для пескоструйной обработки часто используют 10–12 бар, для оборудования типа буровых установок или гидравлических приводов – 15–30 бар и выше (тут уже нужны компрессоры высокого давления). В быту редко требуется давление выше 10 бар. Также учтите, что в процессе воздухоподготовки часть давления теряется на фильтрах, шлангах – поэтому всегда лучше иметь лишний 1–2 бар про запас. Например, если покрасочному пистолету нужно стабильные 4 бар на входе, компрессор на 6–8 бар гарантированно их обеспечит даже с учетом падения в редукторе и фильтрах.

Как рассчитать необходимую производительность компрессора?

Необходимую производительность (расход воздуха л/мин или м³/ч) определяют по потребителям воздуха. Сложите расход всех инструментов, которые будут работать одновременно. Если инструменты работают по очереди, берите самый требовательный. Добавьте 20–50% резерва на непредвиденные потери и на то, что реальная отдача компрессора чуть ниже номинальной. Полученное число и должно быть ориентиром. Например, у вас в мастерской есть гайковерт (потребление ~120 л/мин) и продувочный пистолет (~100 л/мин), максимум работают вместе – итого ~220 л/мин. Добавляем запас 30% – получится около 286 л/мин. Подойдет компрессор на ~300 л/мин (0,3 м³/мин). Если бы инструменты не работали одновременно, достаточно было бы ориентироваться на 150 л/мин (с запасом ~200). Учтите также, что паспортный расход поршневого компрессора указывается на входе. На выходе при давлении он меньше. Поэтому лучше выбирать модель с хорошим запасом или смотреть графики производительности при рабочем давлении. Если требуется питать действительно много потребителей (например, целый пневмосеть на производстве), имеет смысл вместо одного огромного компрессора использовать несколько средних, подключенных параллельно – так можно гибко наращивать производительность и подстраховаться на случай выхода одного из строя.

Заключение

Грамотное понимание характеристик компрессора позволит выбрать оборудование, идеально соответствующее вашим задачам. Мы рассмотрели, как технические параметры компрессора (давление, производительность, мощность и др.) влияют на эффективность и надежность его работы. Важны все детали – от типа привода и объема ресивера до уровня шума и схемы охлаждения. Правильный подбор компрессора обеспечивает надежную и экономичную работу пневмосистемы, минимизирует простои и затраты на обслуживание. Например, недостаточная производительность приведет к потере эффективности оборудования, а избыточная мощность – к лишним расходам электроэнергии. Баланс между требованиями и возможностями компрессора – залог успешной эксплуатации.

Помните, что компрессор – это инвестиция в ваш проект или производство. Лучше заложить небольшой запас по основным характеристикам, чем работать на пределе возможностей агрегата. Также не забывайте о регулярном обслуживании: чистое масло, исправные фильтры и корректно настроенная автоматика многократно продлят срок жизни компрессора. Если вы сомневаетесь в выборе или расчетах, не стесняйтесь обратиться к специалистам – профессиональный подбор учитывает множество нюансов (например, требуемое качество сжатого воздуха, особенности пневмолинии, режимы нагрузки). Правильно выбранный и обслуживаемый компрессор будет обеспечивать вас сжатым воздухом долгие годы, становясь надежной частью вашего оборудования. Пусть ваш компрессор всегда работает с нужным давлением и производительностью, а вы – в комфортных и безопасных условиях!