Сепаратор компрессора является неотъемлемой частью винтового компрессора, которая используется для очистки воздуха от масла и влаги. Это позволяет продлить срок службы компрессора и снизить риск его поломки, а также исключить унос масла со сжатым воздухом в систему. Но как часто нужно менять сепаратор и что происходит, если этого не делать?

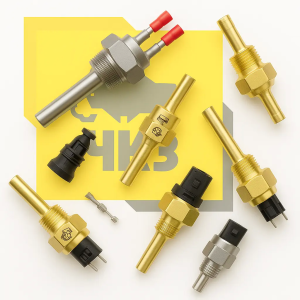

Датчики температуры компрессора — критическая группа компонентов, от которых напрямую зависят стабильность технологического процесса, ресурс узлов, энергоэффективность и совокупная стоимость владения оборудованием. Корректно подобранный датчик температуры для компрессора позволяет вовремя отслеживать перегрев масла, воздушного потока и электродвигателя, предупреждать аварийные остановы, расширять интервалы ТО и снижать TCO. Ниже вы найдёте систематизацию типов датчиков, критерии выбора, практические рекомендации по интеграции и обслуживанию.

Роль и принцип работы датчиков температуры компрессора в промышленном оборудовании

Назначение датчиков температуры компрессора — непрерывный контроль тепловых режимов ключевых зон: масляной системы, нагнетательного тракта, зоны после кулера, а также обмоток и подшипников двигателя. Точный сигнал от датчика компрессора температурного позволяет контроллеру удерживать параметры в безопасном окне, регулировать частоту вращения или степень загрузки, запускать вентиляторы/клапаны, формировать предупреждения и аварийные отключения до наступления повреждений.

Типовые функции включают:

- Мониторинг фактической температуры масла и воздуха в реальном времени.

- Предиктивные предупреждения при росте тренда нагрева и превышении уставок.

- Аварийная защита — остановка при достижении критических значений.

- Оптимизация энергоэффективности: адаптация режимов охлаждения под фактическую тепловую нагрузку.

Текстовая схема логики работы:

- Среда (масло/воздух) → чувствительный элемент (терморезистор, термопара, RTD) → сигнал (сопротивление, напряжение, ток) → контроллер компрессора → логика защиты/управления.

- Узкие места: замедленная реакция при плохом тепловом контакте; дрейф характеристики; вибрационные наводки; коррозия контактов.

- Типовые точки отказа: разрыв кабеля, потеря герметичности, загрязнение или лаковые отложения на чувствительном конце, деградация изоляции при высоких температурах, несоответствие калибровочной кривой.

Качество, тип и точность датчика напрямую влияют на доступность оборудования и эксплуатационные затраты. Своевременное срабатывание термодатчикa для компрессора предотвращает перегрев винтовой пары и масла, снижает риск задиров, карбонизации и преждевременного износа уплотнений. Точный датчик температуры винтового компрессора сокращает ложные срабатывания, тем самым уменьшая неплановые простои и энергопотери от неоптимальных режимов.

Классификация датчиков температуры компрессора: типы, конструкции, материалы

В промышленной практике применяются несколько основных подходов к измерению:

- RTD (термосопротивления, чаще Pt100/Pt1000 по IEC 60751): высокая точность и стабильность, часто используются для масла и воды/гликоля.

- NTC/PTC термисторы: компактные, быстрые и экономичные решения для агрегатов и модулей, в том числе как термодатчик для двигателя компрессора в штатных сборках.

- Термопары (например, тип К/Ј по IEC 60584): широкий диапазон температур, хорошая устойчивость к вибрациям; применяются в горячих зонах и выхлопных трактах.

- Датчики с встроенным преобразователем (4–20 мА/0–10 В): унификация сигналов, удобство для удалённого мониторинга и интеграции в SCADA/IIoT.

Конструктивно выделяют:

- Погружные щупы с резьбовым присоединением (G1/4, G3/8, M10x1 и др.), стержневые и угловые исполнения.

- Датчики на кабеле или с M12-разъёмом; с разными степенями защиты (обычно IP65–IP67).

- Вкладыши/втулки, гильзы и погружные карманы для обслуживания без слива среды.

Материалы чувствительного узла и корпуса зависят от среды и температур: нержавеющая сталь (AISI 304/316L) для коррозионной стойкости, латунные основания для хорошей теплопроводности, герметики и уплотнения FKM/Viton, NBR или EPDM по совместимости с маслом, полимеры PEEK/PTFE для электрической изоляции и химической инертности. Правильный подбор материалов повышает стабильность измерений и ресурс в условиях вибрации и циклического термонагружения.

| Тип | Принцип | Диапазон/точность | Время отклика | Среда/темп. | Выход/интерфейс | Устойчивость | Интеграция | Влияние на TCO | Комментарий по применению |

|---|---|---|---|---|---|---|---|---|---|

| RTD Pt100/Pt1000 | Сопротивление по IEC 60751 | Высокая точность; дрейф низкий | Среднее | Масло/вода/воздух | Ом или с преобразователем 4–20 мА | Хорошая к коррозии/вибрации | Универсальные контроллеры | Минимум ложных остановов | Оптимален для масла и систем охлаждения |

| NTC/PTC | Термисторная характеристика | Хорошая в рабочем диапазоне | Быстрое | Масло/воздух | Изменение сопротивления | Чувствителен к перегреву | Штатные платы компрессоров | Низкая стоимость владения | Требует совпадения кривой (R25/Beta) |

| Термопара К/Ј | Термо-ЭДС по разности температур | Широкий диапазон; точность средняя | Быстрое | Горячие зоны | мВ; нужен усилитель | Устойчива к высоким Т | Контроллеры с входом TC | Надёжность при высоких Т | Подходит для точек с экстремальной Т |

| С преобразователем | RTD/NTC+электроника | Стабильность и фильтрация | Среднее | Любая по исполнению | 4–20 мА/0–10 В | Устойчив к помехам | SCADA/IIoT, длинные линии | Снижение затрат на кабели/помехи | Выбор для удалённого мониторинга |

Материалы, стандарты качества и регуляторные требования

Материалы и исполнение выбираются под среду и режимы эксплуатации: для масла — нержавеющая сталь или латунь с уплотнениями FKM, для воды/гликоля — нержавеющая сталь с EPDM, для сжатого воздуха — нержавеющая сталь/латунь с правильной посадкой для быстрого теплопереноса. Кабели — термостойкие, часто с силиконовой, ПВХ или тефлоновой изоляцией. Разъёмные исполнения (M12/DIN) упрощают сервис и снижают риск повреждения жгутов.

Производители, как правило, применяют системы менеджмента качества ISO 9001, методики поверки по IEC 60751 (для RTD) и IEC 60584 (для термопар), испытания на электромагнитную совместимость по IEC 61326 и климатические тесты по общепромышленным программам. По информации производителей, типовыми являются степени защиты IP65–IP67 и виброустойчивость, подтверждаемая стендовыми испытаниями.

Нормативные/отраслевые требования: датчики относятся к компонентам машин и работают в составе компрессорного агрегата. Запчасти данного типа в общем случае не подлежат обязательной сертификации согласно требованиям техрегламентов Таможенного союза; при необходимости в составе проекта предоставляются документы о качестве и паспорт изделия.

Критерии выбора и алгоритм подбора датчиков температуры компрессора

Алгоритм подбора включает следующие шаги:

- Идентификация оборудования: бренд, модель, номер агрегата, год выпуска, тип привода. Это критично, чтобы датчик температуры компрессора соответствовал штатной калибровке.

- Рабочая среда и диапазон: масло/воздух/вода, минимальные и максимальные температуры, динамика нагрева.

- Тип сенсора: RTD, NTC/PTC, термопара или сборка со встроенным преобразователем 4–20 мА. Для термодатчикa для двигателя компрессора чаще выбирают RTD/термистор с быстрой реакцией.

- Механическое присоединение: резьба (G, M, NPT), длина и диаметр щупа, наличие гильзы/кармана.

- Электрическое подключение: тип разъёма или длина кабеля, экранирование, класс изоляции, полярность.

- Калибровочная характеристика: для NTC критичны R25 и коэффициент Beta; для RTD — класс точности по IEC 60751.

- Степень защиты, вибро/ударопрочность, температура корпуса, требования к EMC.

- Документы качества и происхождения, гарантийные условия производителя.

Почему важно указывать модель и условия эксплуатации при заказе: разные серии компрессоров используют различные типы чувствительных элементов, разную резьбу и посадку, а также отличающиеся уставки контроллеров. Неправильный датчик компрессора температурный приводит к смещению показаний, задержкам в отклике и ложным авариям.

Типичные ошибки подбора и последствия:

- Выбор неверной характеристики NTC/PTC — несоответствие кривой вызывает некорректные показания при реальных температурах.

- Слишком длинный/короткий щуп — ухудшение теплопередачи и запаздывание реакции.

- Недостаточная степень защиты — коррозия контактов и отказ под нагрузкой.

- Несовместимый разъём/жгут — риск перегрева контактов, помехи, обрыв сигнала.

- Неверный диапазон — датчик температуры масла компрессора входит в насыщение и перестаёт корректно измерять высокие температуры.

Оригинальные датчики температуры компрессора против аналогов: технические и экономические аргументы

Оригинальные изделия обычно обеспечивают:

- Гарантированную совместимость с кривыми, уставками и алгоритмами штатного контроллера.

- Предсказуемый дрейф и узкую допусковую полосу, что снижает ложные остановы и увеличивает доступность.

- Корпуса и уплотнения, совпадающие с посадочными местами, минимизируя риск утечек и потерь теплового контакта.

Аналоги целесообразны при наличии подтверждённых параметров: тип чувствительного элемента, класс точности, идентичная кривая/диапазон, механическая и электрическая совместимость. Риски при использовании неподходящих аналогов — некорректные показания, ускоренный износ узлов из-за скрытого перегрева, а также возможное влияние на гарантийные обязательства по условиям конкретного производителя. В то же время правильно подобранный термодатчик для компрессора от альтернативного поставщика способен снизить TCO без компромиссов по надёжности.

Современные тренды и инновации на рынке запчастей

- Интегрированные преобразователи и «умные» датчики: стабильный сигнал 4–20 мА, встроенная фильтрация помех и температурная линеаризация — повышают точность и устойчивость длинных линий.

- Быстросъёмные разъёмы M12/DIN, герметичные жгуты — ускоряют сервис и уменьшают простои.

- Поддержка удалённого мониторинга: подключение к контроллерам с регистрацией трендов, что открывает путь к предиктивному обслуживанию на основе фактических данных.

- Материалы с повышенной химстойкостью и термостойкие изоляции — рост ресурса в тяжёлых условиях.

В результате температурный датчик у нового воздушного компрессора всё чаще интегрируется в цифровую инфраструктуру предприятия, а анализ трендов температуры позволяет адаптировать ТО по состоянию, избегая преждевременных замен и простоев.

Обслуживание, диагностика и эксплуатация датчиков температуры компрессора

Чек-листы:

- Ежедневно: визуальный осмотр кабелей и разъёмов, контроль отсутствия аварий/предупреждений.

- Еженедельно: проверка крепления, чистоты в точке измерения, отсутствие масляных подтёков.

- Ежемесячно: сверка тренда температур с типовой картиной работы, оценка динамики разгона/остывания.

- Ежеквартально: проверка сопротивления/сигнала по инструкции производителя, инспекция уплотнений, гильз и карманов.

Проактивные стратегии:

- Сравнение показаний нескольких зон (масло/нагнетание/двигатель) для выявления аномалий.

- Установка уставок предупреждения существенно ниже аварийных для раннего реагирования.

- Анализ трендов — предиктивная оценка загрязнения радиаторов и ухудшения теплоотвода.

Признаки деградации и критерии замены: нестабильные показания, заметный дрейф, увеличение времени отклика, периодические «провалы» сигнала, видимые повреждения кабеля или разъёмов. При наличии таких симптомов целесообразно планово заменить датчик температуры компрессора, не дожидаясь аварии.

Распространённые ошибки эксплуатации: перетяжка резьбы, установка без теплопроводной пасты в предусмотренные посадки, прокладка неэкранированных кабелей рядом с силовыми линиями. Предупреждение — соблюдение инструкций производителя и базовых правил EMC/механического монтажа.

Комплектующие и аксессуары

- Погружные гильзы/карманы для быстрого демонтажа без слива масла или остановки линии.

- Переходники резьб (G, M, NPT) и герметизирующие элементы, термопаста для улучшения теплового контакта.

- Разъёмные жгуты, M12-коннекторы, кабельные вводы, экранированные кабели нужной длины.

- Ответные части для контроллеров, безопасные клеммники и модули преобразования сигналов.

Рекомендации по интеграции:

- Согласуйте электрическую характеристику датчика с входом контроллера (RTD/NTC/TC/4–20 мА).

- Обеспечьте правильную длину погружения в поток масла/воздуха, исключите зоны застойных течений.

- Размещайте кабели вдали от силовых трасс, используйте экранирование и правильное заземление.

Краткий прогноз: повышенная унификация интерфейсов, рост доли «умных» датчиков с самодиагностикой, больше исполнений под удалённый мониторинг и аналитические сервисы. Это упростит подбор, ускорит замену и ещё сильнее снизит простои.

Почему Premium Air

- Экспертный подбор по модели и условиям эксплуатации, сверка с технической документацией производителей.

- Поставка по России, склад запчастей в Казани, сервисный отдел для консультаций и монтажа.

Готовы подобрать и поставить датчик температуры для компрессора в нужной спецификации. Оформляйте покупку, отправляйте запрос с параметрами или обратитесь к нашим специалистам для консультации и технического согласования. Поставка возможна в кратчайшие сроки при наличии товара.

FAQ

Какие типы датчиков применяются чаще всего?

В компрессорах широко используются RTD (Pt100/Pt1000), NTC/PTC термисторы и термопары. Выбор зависит от диапазона температур, требуемой точности, скорости отклика и интерфейса контроллера.

Как выбрать датчик температуры масла компрессора?

Уточните тип чувствительного элемента в мануале, диапазон рабочих температур масла, резьбу и длину погружения. Важны уплотнения, совместимые с маслом, и корректная характеристика (для NTC — R25/Beta, для RTD — класс по IEC 60751).

Подойдёт ли аналог вместо оригинала?

Да, если полностью совпадают тип сенсора, кривая/класс точности, механические размеры, разъёмы и электрический интерфейс. Иначе возможны ошибки измерения, ложные аварии и ускоренный износ из‑за скрытого перегрева. Условия гарантии уточняйте у производителя.

Какой датчик предпочтительнее для двигателя?

Для термодатчикa для двигателя компрессора обычно выбирают RTD или термистор с быстрым откликом, устойчивый к вибрациям и с корректным креплением к зоне контроля (обмотки/подшипники).

Как понять, что датчик деградировал?

Признаки: дрейф показаний, рост времени отклика, нестабильный сигнал, периодические «обрывы», физические повреждения кабеля/разъёма. Сравнивайте тренды с историей и заменяйте датчик до возникновения аварии.

Нужно ли калибровать датчики?

В большинстве случаев достаточно заводской калибровки. Для ответственных участков и систем с высокой точностью целесообразна поверка по регламенту предприятия.

Какой температурный запас выбирать?

Рекомендуется запас по максимальной температуре 10–20% относительно пиковых значений процесса; при этом не ухудшайте точность в рабочем диапазоне. Конкретные параметры — по документации производителя.

Можно ли заменить NTC на RTD?

Только при наличии совместимого входа контроллера и корректной линеаризации. Чаще разумнее подобрать идентичный по характеристике NTC.

Какие сроки поставки?

Зависят от наличия на складе и спецификации. При наличии товара поставка осуществляется в короткие сроки; уточняйте при заказе.

Где устанавливается датчик температуры винтового компрессора?

Типовые точки: линия масла, нагнетательный патрубок, послеохладитель, зоны двигателя. Конкретное место — по сервисной документации модели.

Ключ к стабильной и экономичной работе — правильно подобранный и корректно интегрированный датчик температуры компрессора. Обратитесь к нам, чтобы уверенно закрыть задачу подбором, поставкой и сопровождением по эксплуатации.